Jednym z najbardziej popularnych i poszukiwanych materiałów budowlanych wykorzystywanych do ulepszenia obszaru willi jest dachówka. Utwory ułożone z takiego materiału są trwałe i piękne, a technologia ich instalacji nie wymaga specjalnego profesjonalizmu, więc jeśli chcesz, jest zrozumiała i dostępna dla każdego. Gama płytek na ścieżki krajowe, prezentowana na rynku krajowym, pozwala wybrać najbardziej odpowiednią opcję odpowiadającą pewnym cechom zewnętrznym, parametrom technicznym i możliwościom finansowym.

Jednym z najbardziej popularnych i poszukiwanych materiałów budowlanych wykorzystywanych do ulepszenia obszaru willi jest dachówka. Utwory ułożone z takiego materiału są trwałe i piękne, a technologia ich instalacji nie wymaga specjalnego profesjonalizmu, więc jeśli chcesz, jest zrozumiała i dostępna dla każdego. Gama płytek na ścieżki krajowe, prezentowana na rynku krajowym, pozwala wybrać najbardziej odpowiednią opcję odpowiadającą pewnym cechom zewnętrznym, parametrom technicznym i możliwościom finansowym.

Treść

- 1 Rodzaje płytek na ścieżki krajowe

- 1.1 Płyty chodnikowe

- 1.2 Polymer Sand Tiles

- 1.3 Dachówka gumowa

- 2 Koszt i specyfikacje techniczne

- 3 Technologia układania ścieżek brukowych

Rodzaje płytek na ścieżki krajowe

Różnorodne płytki, z których można korzystać brukowanie na daczy jest duży, więc bez tworzenia określonej klasyfikacji trudno jest dokonać wyboru na korzyść tego czy innego typu. Tak więc w zależności od materiału wytwarzanie rozróżnia następujące rodzaje płytek przeznaczonych do układania torów, a mianowicie:

- płyty chodnikowe;

- płytka polimerowa;

- gumowa dachówka.

Płyty chodnikowe

Płyty chodnikowe на основе бетонной смеси. Это, пожалуй, najbardziej powszechne rodzaj płytki, która ma przystępną cenę i akceptowalną wydajność. Może być produkowany przez dwie różne technologie - вибролиния и вибропресредования. Technologia wykonywania płytek za pomocą odlewania wibracyjnego obejmuje wylewanie mieszanki betonowej w specjalnych formach, które są ułożone na stole wibracyjnym.

Płyty chodnikowe на основе бетонной смеси. Это, пожалуй, najbardziej powszechne rodzaj płytki, która ma przystępną cenę i akceptowalną wydajność. Może być produkowany przez dwie różne technologie - вибролиния и вибропресредования. Technologia wykonywania płytek za pomocą odlewania wibracyjnego obejmuje wylewanie mieszanki betonowej w specjalnych formach, które są ułożone na stole wibracyjnym.

Po usiądzie kompozycji płytka jest suszona około 12 godzin w ciepłym miejscu. Główną zaletą tego materiału jest wygląd, który może podoba się oko w różnych formach, tekstura i kolor. Znaczącą wadę można nazwać niskie stawki wytrzymałość i odporność na mróz. Nawiasem mówiąc, bardzo łatwo jest zrobić taki kafelek w domu, który jest właściwie tym, czego doświadczają doświadczeni letnicy.

Vibropressing jest uważany za bardziej zaawansowaną technologię, która zapewnia odpowiednie płytki siła i stabilność do nagłych zmian temperatury. Mieszaninę betonową wlewa się do formy, którą można poddawać ciągłemu ubijaniu aż do uzyskania gęstości charakterystycznej. Wady obejmują słaba gama kolorów i niewielka liczba formularzy.

Polymer Sand Tiles

Główną różnicą w porównaniu z typami płytek opisanych powyżej jest zastąpienie głównego elementu wiążącego cementu przez składnik polimerowy. Z powodu czego znacznie wzrosnąć wykonanie tego materiału. Mają wysoki poziom odporności na ciepło, bez poślizgu, wysoka wytrzymałość i niewielkie ścieranie powierzchni. W porównaniu do betonowych płytek mają więcej plastyczności co eliminuje prawdopodobieństwo pękania;

Dachówka gumowa

Technologia produkcji tego materiału pojawiła się stosunkowo niedawno, ale brak jakichkolwiek wad z wyjątkiem, oczywiście, wysoki koszt naprawdę niesamowite. Takie pokrycie może służyć więcej niż 10 lat без каких-либо изменений цвета и фактуры. Płytka gumowa posiada эластичностью и травмобезопасностью, что особенно важно w sezonie zimowym, Bogata paleta kolorów może zadowolić każdego.

Dowolny z powyższych typów płytek może mieć zróżnicowana faktura a najbardziej popularne na utwory w kraju są takie formy płytek, jak:

- kostka brukowa;

- cewka;

- kwadratowy;

- fala

Koszt i specyfikacje

Zakres cen nieodłącznie związany z płytkami dla ścieżek pozwala Ci je zaspokoić wszelkie zapytania finansowe więc spójrzmy, co może nam dzisiaj zaoferować rynek materiałów budowlanych.

Zakres cen nieodłącznie związany z płytkami dla ścieżek pozwala Ci je zaspokoić wszelkie zapytania finansowe więc spójrzmy, co może nam dzisiaj zaoferować rynek materiałów budowlanych.

Największe zapotrzebowanie to wibroprasowane płyty chodnikowe, które mają najwięcej akceptowalny koszt i wskaźniki techniczne:

- jego gęstość wynosi 2000 kg / m3;

- mrozoodporność mieści się na granicy 200 cykli;

- szybkość ścierania nie przekracza 0,55 g / cm2;

- absorpcja wody sięga 6%;

- koszt takiego materiału w zależności od koloru, kształtu i grubości zmienia się od 320 do 580 rubli / m2.

Gipsowe kostki brukowe mają akceptowalny koszt, który jest różny od 300 do 400 rubli / m2, co jest oczywiste o niższym wskaźniki wydajności, a mianowicie:

- średnia gęstość materiału wynosi około 2300 kg / m3;

- współczynnik ścierania - 0,2 g / cm2;

- odporność na mróz - od 250 do 400 cykli.

Płyty z piaskami polimerowymi mają więcej wysokie parametry podczas gdy ich koszt nie różni się zbytnio od poprzednich opcji:

- średnia gęstość wynosi około 1780 kg / m3;

- absorpcja wody masowej nie więcej niż 0,15%;

- wskaźnik ścierania 0,1 g / cm2;

- mrozoodporność przekracza 100 cykli;

- cena tego produktu jest ustawiona w zakresie 480-600 RUB / m2.

Płytka gumowa posiada najwyższy cechy wydajności, o czym świadczy ich koszt, który jest przeciętny 1650 rubli / m2, która jest trzykrotnie większa od betonu i polimeru z piaskowca.

- gęstość powłoki gumowej może wynosić od 850 do 1000 kg / m3, w zależności od wymagań klienta;

- mrozoodporność przekracza 200 cykli;

- wskaźniki ścierania, odporność na uszkodzenia mechaniczne i dopuszczalne obciążenia są lepsi wszystkie oczekiwania.

Technologia układania ścieżek brukowych

Układanie nawierzchni nie wymaga żadnych konkretna wiedza i dużo doświadczenia, więc uzbrojeni w cierpliwość i dobre duchy, możesz zacząć przygotowywać wszystkie niezbędne materiały i narzędzia. Aby uzyskać owocną pracę, potrzebujesz:

-

taśma miernicza;

taśma miernicza; - lina z kołkami;

- gumowy młotek;

- podstawowa rurka poziomująca lub jakikolwiek inny ręczny ubijak;

- poziom budynku;

- miotła, grabie, wąż;

- a także piasek, żwir, cement;

- płyty chodnikowe z krawężnikiem.

Ogólnie rzecz biorąc, można rozbić całą technologię niektóre etapy Istota tego jest opisana poniżej:

-

Pomiar i oznaczanie miejsca. Podobnie jak w każdym innym przypadku, przed rozpoczęciem solidnego działania konieczne jest zrobienie planu. W tym przypadku mówimy o wyborze lokalizacji, szerokości i długości przyszłego toru, a także obliczeniu wymaganych materiałów. Podczas określania wymiarów witryny powinno trzymać się integralności płytki, aby uniknąć cięcia. Po przygotowaniu wstępnego schematu przejdź do oznaczenia miejsca, pociągając linkę między kołkami. Po nakreśleniu granic ścieżki zaleca się przejść wzdłuż nich i ocenić wygodę wybranej trajektorii. Krawędzie toru powinny zostać wykopane płytkie rów dla granicy.

Pomiar i oznaczanie miejsca. Podobnie jak w każdym innym przypadku, przed rozpoczęciem solidnego działania konieczne jest zrobienie planu. W tym przypadku mówimy o wyborze lokalizacji, szerokości i długości przyszłego toru, a także obliczeniu wymaganych materiałów. Podczas określania wymiarów witryny powinno trzymać się integralności płytki, aby uniknąć cięcia. Po przygotowaniu wstępnego schematu przejdź do oznaczenia miejsca, pociągając linkę między kołkami. Po nakreśleniu granic ścieżki zaleca się przejść wzdłuż nich i ocenić wygodę wybranej trajektorii. Krawędzie toru powinny zostać wykopane płytkie rów dla granicy. - Przygotowanie podłoża. Jest to bardzo ważny krok we właściwej realizacji, od którego zależy płaskość muru i życie utworu. Najpierw usuwa się warstwę darni o grubości 18-20 cm, aby wyrównać powierzchnię i usunąć systemy korzeniowe roślin. Powstały drobne bruzdy maksymalne wyrównanie używając piasku. Nie zapomnij o systemie odwadniającym, który zwykle jest zorganizowany z małym nachyleniem podstawowym. Następnie przystąp do układania tak zwanego "ciasta", które składa się z warstw żwiru, geowłókniny, piasku i mieszanki cementowo-piaskowej. Należy zauważyć, że druga warstwa nie jest obowiązkowa, dlatego często używa się tylko trzech. Warstwy piasku i żwiru po dokładnym ubijaniu powinny mieć grubość 3-5 cm W celu dokładnego wyrównania warstwy piasku należy wlać wodę z węża za pomocą zraszacza. Ubijanie wykonuje po kilku godzinach a równość i gładkość podstawy jest zaopatrzona w rurę. Jako warstwę wykończeniową o grubości 3 cm użyj mieszanki cementu i piasku w stosunku 1/3. Aby zachować równość, można użyć prowadnic.

- Dopasowanie krawężnika. Granica jednak nie jest element obowiązkowy ale jego obecność zasadniczo bije geometryczne kształty i linie ścieżki. Głębokość rowu powinna odpowiadać połowie wysokości wybranego krawężnika, biorąc pod uwagę warstwę piasku 15 cm ułożoną na dnie. Obramowanie zamontowane na betonie rozwiązania marki M400. Po zamrożeniu krawężnika przejdź do następnego etapu.

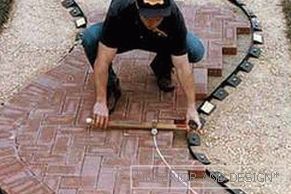

- Układanie płytek. Rozpocznij układanie płytek z dowolnego dogodnego kąta przylegając do ukośnej trajektorii. Aby nie deptać, wypolerowana i wypoziomowana płytka bazowa jest układana od samego siebie. Najważniejszą rzeczą jest obserwowanie najwyższej możliwej gęstości ułożonej płytki. Aby to zrobić, należy mocno docisnąć go do podstawy i podążać za odległością między płytkami, które powinny znajdować się w zakresie 1-2 mm. Podczas tej pracy będzie bardzo przydatna gumowy młotek Przeznaczenie: do wybijania każdej płytki. Pod koniec układania całego toru jest dokładnie sprawdzany pod kątem nieprawidłowości i wad, które należy wyeliminować. Jeśli nadal trzeba przycinać płytki, aby tworzyć kręcone elementy, zaleca się to zrobić po ułożeniu całego kafelka.

- Uszczelnienie szwów. Aby płytki bezpiecznie połączone Szwy muszą być wypełnione suchą mieszanką cementowo-piaskową. Następnie gąsienica jest zamiatana i wylewana wodą z węża. W szwach, gdzie nie ma wystarczającej ilości roztworu, dodaj suchą mieszankę i ponownie trochę podlać. Przeprowadzanie takich manipulacji, w końcu, powinno być gładko wybrukowane z wypełnionymi szwami. Chodzić na okładce będzie po trzech dniach.

Jak widać, nie ma nic nadprzyrodzonego w ręcznym kładzeniu chodnika w kraju, więc nie należy odkładać tak wiele fascynujące zajęcie i dostać się do pracy szybciej. W końcu wynik na pewno ci się podoba, a gotowy utwór, z należytą starannością, posłuży ci wiernie nie rok.